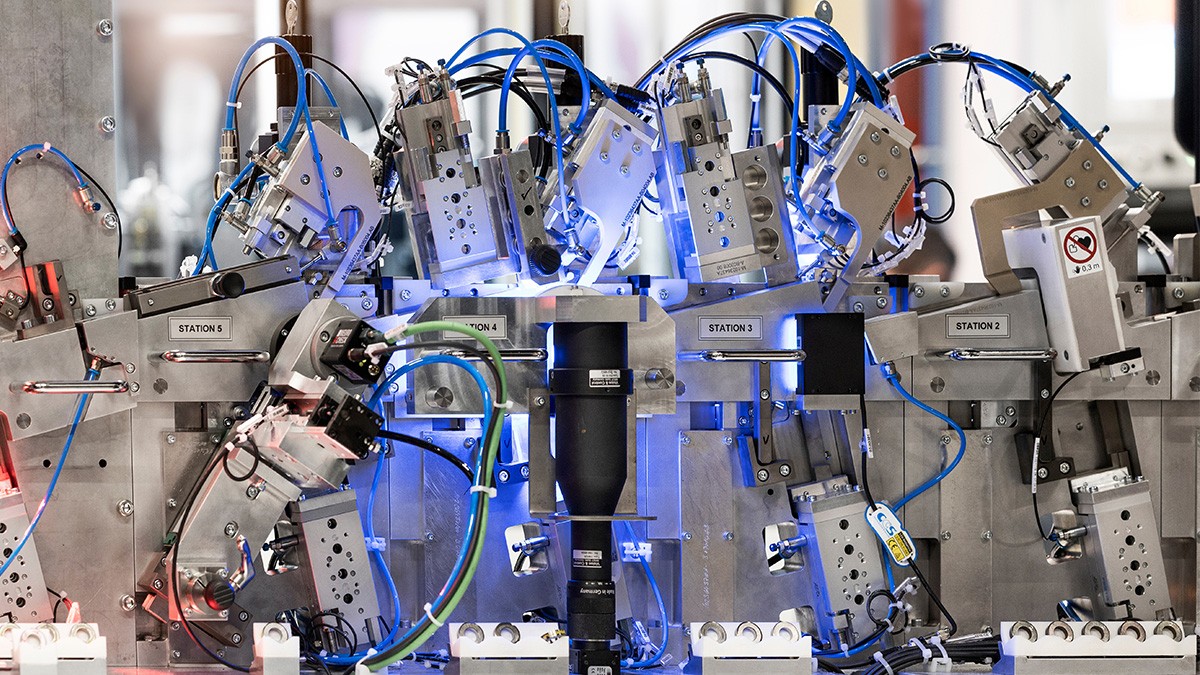

生产过程中的机器视觉系统

机器视觉系统,或图像处理系统,是用于产品或生产过程的自动化光学检查和控制的计算机化系统。自动评估来自2D/3D传感器和摄像机的数据,以便检测缺陷,保证装配过程的正确,以及在零件被拆卸或装载时引导机器人。

视觉系统用于:

- DMC读取、分级、验证;

- 纯文本识别;

- 完整性检查;

- 光学误差检测,如表面测试或位置检测;

- 光学测量和分类任务;

- 装配进程检查;

- 机器人引导,如抓取和放置,料箱拣选等。

要有效使用视觉系统,必须根据需求、环境条件和生产过程调整部件。除了组件选择,系统的个性化编程也发挥着重要作用。

实时数据分析

我们的视觉系统专家在2D,2.5D和3D方法中有专业知识。我们为高速生产线实现复杂的图像处理应用。我们的专家在视觉传感器、嵌入式系统、性能和地形学等领域,具有相当的专业知识,为提供创新和稳健解决方案奠定了基础。

我们的视觉系统专家在2D,2.5D和3D方法中有专业知识。我们为高速生产线实现复杂的图像处理应用。我们的专家在视觉传感器、嵌入式系统、性能和地形学等领域的专业知识,为提供创新和稳健解决方案奠定了基础。

带有人工智能的机器视觉系统

人工智能是一个专业领域,其全部的潜力远未被发挥。通过使用机器学习方法,我们能够进行复杂的表面测试,这些测试无法通过基于规则的检验程序的错误特征描述来捕捉。我们的专家使用机器学习算法来训练神经网络,以便识别模式和异常。为此,需要捕获、编译和解释各种数据

我们还期望将人工智能或其子领域应用于生产的其他领域。目前,我们已经能够基于分析的数据对报废率做出预测。在不久的将来,我们将积极鼓励生产人员使用我们的待机模式(节能模式)。这意味着,根据机器数据,我们的机器显示器上会显示切换到待机模式的建议,这可以从历史值的智能分析中识别出来。

我们对AI支持生产的愿景

机器人自学习系统:这些系统能够独立发现需要抓取的部件,并使用可用数据定义最佳抓取位置。无需人工干预或重新编程系统。

机器数据分析:分析历史生产数据并提出控制和维护建议,从而尽早发现维护需求:

视觉系统的应用亮点

凸轮滚子是内燃机中用于控制气门的摇臂的轴承元件。视觉系统不仅用于测量内径和外宽以及结构测试,也用于对凸轮滚子的测试。在四个站点对右侧和左侧的两个端面,侧面和孔内的右侧和左侧进行测试。

通过我们的节省空间的机器设计,这九个测试可以在少于3.5平方米的区域内进行。机器设置完全不需要工具,因为生产零件被插入以调整宽度和高度。通过额外实施自动情况功能,新型号的设置时间只需六分钟。

我们的人机界面专用软件允许访问来自不同厂商的各种相机系统的机器和中央控制系统。操作可以通过统一、直观和简单的用户界面集中进行。