Maßgeschneiderte Montagetechnik für autonomes Fahren

Schaeffler Special Machinery realisiert skalierbare Fertigungslinie für innovatives E-Achs-System. Die Mobilität der Zukunft ist elektrisch, autonom und hochkomplex in der Produktion. Für ein führendes US-amerikanisches Unternehmen im Bereich autonomer Mobilitätslösungen hat Schaeffler Special Machinery eine skalierbare Montagelinie zur Herstellung einer zukunftsweisenden 4-in-1 E-Achse entwickelt. Die Lösung entsteht am Standort Herzogenaurach und dient als Basis für die geplante Serienproduktion in größerem Maßstab.

Zukunftssichere Montagelinie für den urbanen Personenverkehr

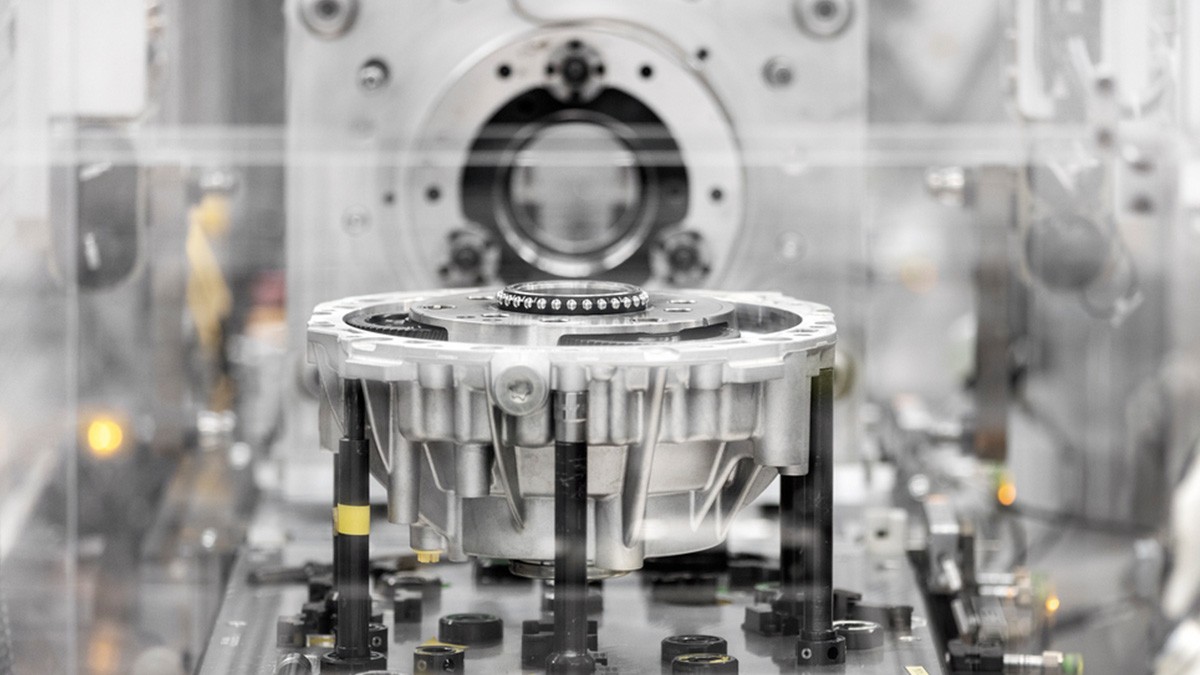

Der Projektpartner entwickelt vollelektrische, fahrerlose Fahrzeuge, speziell konzipiert für den innerstädtischen Personentransport. Herzstück sind zwei hochintegrierte E-Achsen, die Motor, Umrichter, Getriebe und Entkopplungseinheit in einem kompakten System vereinen. Ziel war es, eine Fertigungslinie zu schaffen, die höchsten technologischen Anforderungen gerecht wird – mit maximaler Flexibilität und klarem Fokus auf Skalierbarkeit.

Flexibles Montagesystem mit Wachstumspotenzial

Die neu entwickelte Montagelinie ist im Anlauf für eine Jahresstückzahl von 20.000 Einheiten pro Jahr ausgelegt und lässt sich mit geringem Aufwand auf bis zu 70.000 Einheiten erweitern. Das System kombiniert manuelle und teilautomatisierte Prozesse und erfüllt mühelos alle wesentlichen Anforderungen an moderne Antriebsmontage:

- Technische Sauberkeit: u. a. durch ionisierte Luftreinigung

- ESD-Schutz: durchgängig umgesetzt für alle sensiblen Komponenten

- Nachhaltige Prozessverkettung: effizient, ressourcenschonend, skalierbar

- Digitale Steuerung: über das bewährte Schaeffler-Leitsystem smart.control

Ein besonderer Fokus lag auf der modularen Konstruktion der Linie. Dies ist ein zentraler Vorteil im Hinblick auf Effizienz, Anpassbarkeit und Zukunftsfähigkeit. Alle Arbeitsplätze sind nach einem einheitlichen und standardisierten Aufbau konzipiert. Die einzelnen Stationen lassen sich mit frei kombinierbaren Prozessmodulen individuell konfigurieren – ganz nach Produktanforderung oder Prozessfortschritt. Das ermöglicht eine schnellere Inbetriebnahme, kürzere Rüstzeiten und eine Investitionssicherheit.

Unsere Montagelinie setzt auf maximale Flexibilität: In einem dynamischen Marktumfeld ist unser Projektpartner somit bestens vorbereitet, um schnell auf veränderte Kundenanforderungen zu reagieren. Künftige Versionen der E-Achse, können problemlos auf derselben Anlage hergestellt werden. Dies wird durch das innovative Transportsystem realisiert, das ermöglicht die einzelnen Stationen in beliebiger Anzahl und Reihenfolge sowie mit beliebiger Produktorientierung anzufahren.

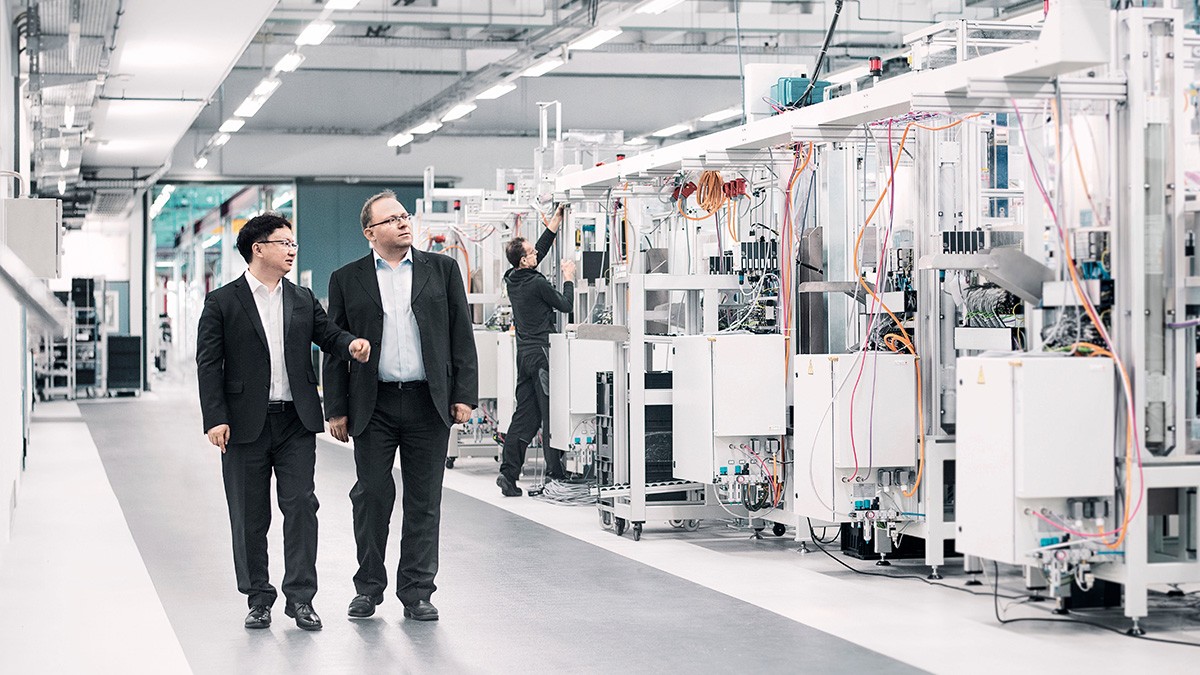

Globale Engineering-Kompetenz vereint

Ein wesentlicher Erfolgsfaktor des Projekts war die enge Zusammenarbeit zwischen verschiedenen Schaeffler-Standorten: Vorrichtungen und Technologien aus Kysuce (Slowakei) und Taicang (China) wurden gezielt integriert, etwa für Rotor-/Stator-Montage, Dichtheitsprüfung, Gap-Filler-Applikation oder Öl-Befüllung. Durch die Nutzung bewährter Technik konnten Risiken minimiert und Entwicklungszeiten signifikant verkürzt werden, bei gleichzeitig hoher Anlagenstabilität und Prozessqualität.

Ganzheitliches Engineering: Von der Vision zur Realität

Von der Konzeption über das Layout und die Materialflusssimulation bis zur Inbetriebnahme der Stationen am Schaeffler-Standort Herzogenaurach, übernahm Schaeffler Special Machinery im Projektverlauf die komplette Umsetzung. Als Ergebnis bietet die Fertigungslinie

- hohe technische Verfügbarkeit (98 %)

- präzise Zeitvorgaben für die Durchführung manueller und automatisierter Prozesse

- eine intuitive Werkerführung

- eine durchgängige Systemintegration

Bereit für den Start – bereit für die Zukunft

Mit dieser Linie entsteht nicht nur eine innovative Lösung für den Antriebsstrang autonomer Fahrzeuge – sondern auch ein starkes Beispiel dafür, wie Schaeffler Special Machinery mit modernster Montagetechnik aktiv zur Mobilitätswende beiträgt.

Oktober 2025